Mehr Effizienz für die Halbleitertechnologie

Weniger ist mehr – Viel Energie aus hauchdünnen Scheiben

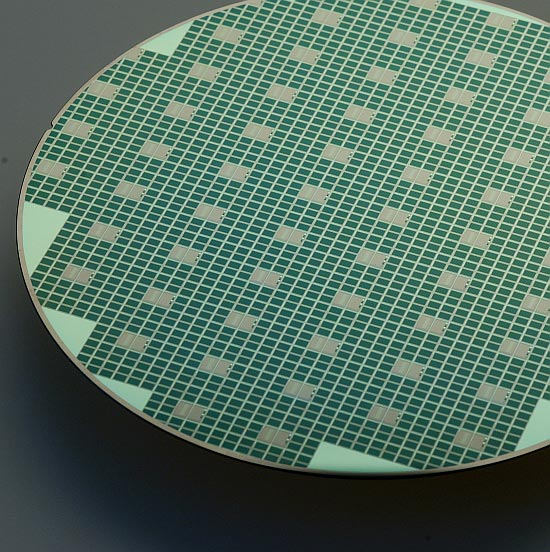

| Legende: Eine herkömmliche Wafer-Scheibe ist 300 Mikrometer dick. Eine optimierte Technik soll es ermöglichen, Siliziumscheiben von nur 100 Mikrometer zu schneiden.

| ||

| Mehr Oberfläche aus einem Block Trotz vieler neuer Ansätze, die alternativ zur Siliziumtechnologie entwickelt werden, arbeitet die Industrie bislang fast ausschliesslich mit dem grauen Gold, entweder als amorphes oder kristallines Silizium. Beim Arbeiten mit dem höherwertigen Monokristall besteht die Herausforderung darin, aus dem Siliziumblock möglichst viele Scheiben in kürzester Zeit zu sägen, bei minimalem Abfall. Die Säge, die dafür zum Einsatz kommt, ist ein hauchfeiner Draht, der mehrfach um den Siliziumblock gewickelt wird und so etliche Scheiben gleichzeitig schneidet. Wie lässt sich nun mehr Oberfläche aus einem Block erhalten? Indem die Scheiben dünner geschnitten werden, lautet die Antwort der Empa-Forscher. «Wollen wir diesen Prozess optimieren, müssen wir verstehen, was beim Schneiden passiert», sagt Kilian Wasmer, der das Solarzellen-Projekt betreut. Denn Ausschuss beim Schneiden von Silizium geht schnell ins Geld; 250 Franken kostet ein Kilogramm des Materials. Silizium ist spröde und beim Sägen entstehen feinste, etwa 20 Mikrometer tiefe Risse auf der Oberfläche. Bei den herkömmlichen Scheiben, die 300 Mikrometer dick sind, werden diese Risse auf beiden Seiten abgeätzt. Daher beträgt der Sägeausschuss bisher insgesamt rund 30 Prozent. | ||

| Kosten senken durch weniger Ausschuss Wollen die Forscher die Scheiben dünner machen, müssen sie auch dafür sorgen, dass die Mikrorisse kleiner werden. Eine Verringerung der Risstiefe um die Hälfte, also auf rund 10 Mikrometer, wäre bereits «ein grosser Schritt» so Wasmer. Er und sein Kollege Adrien Bidiville erforschen nun für den Industriepartner HCT, den Hersteller der sogenannten Multidrahtsäge, wie diese Risse entstehen. Dazu erfassen sie zunächst Parameter beim Schneiden, etwa die Grösse der Partikel auf dem Schneiddraht oder die Geschwindigkeit, mit der geschnitten wird. | ||

| Dann führen sie anhand der ermittelten Daten Modellexperimente durch. Mit Hilfe einer feinen Diamantspitze, dem Nanoindentor, ritzen die Forscher Mikrorisse in die Siliziumscheiben und beobachten deren Entstehung und Ausbreitung minutiös unter dem Elektronenmikroskop. Erst wenn alle Schritte ausgewertet sind, kann Wasmer ein Konzept für die Optimierung erstellen. «Die wirtschaftliche Bedeutung wird beträchtlich sein», ist er sicher. «Immerhin lässt sich ein Drittel der Kosten einsparen.» | ||

| Neues Know-how für den Industriepartner Ein ähnliches KTI-Projekt hat Michlers Team gerade beendet, so erfolgreich, dass es von der Förderagentur für Innovation in ihrem Jahresbericht als «Success Story» gekürt wurde. Auch dabei ging es um Risse, allerdings nicht in Siliziumscheiben für Solarzellen, sondern in mikroskopischen Bauteilen für Laser. Diese werden aus Galliumarsenid-Scheiben, so genannten Wafers, herausgeschnitten. Sie sind mit einer Breite und Höhe von jeweils 300 Mikrometer und einer Länge von zwei Millimeter so winzig, dass 40 Stück in ein einziges Karo eines Rechenblocks passen. Und mit 150 US-Dollar pro Bauteil so teuer, dass auch hier Ausschuss unerwünscht ist. Doch genau der fiel beim Industriepartner Bookham Switzerland AG, einem Hersteller von Laserdioden, immer dann an, wenn beim Spalten der Galliumarsenid-Wafer die Kanten nicht spiegelglatt gerieten. Bei den Dimensionen der Laser führen schon Verklumpungen einzelner Galliumarsenid-Moleküle zu Unebenheiten, die den perfekten Schnitt zunichte machen. Auch bildeten sich Nanorisse beim Ritzen der Wafer. | ||

| Vom Technologietransfer profitieren beide Seiten Michler und Wasmer untersuchten in einer speziellen Nanospaltapparatur, wie die Risse beim Ritzen des Wafers entstehen. Wie sie es derzeit für das Solarzellenprojekt tun, gingen sie in drei Schritten vor. «Die Lösung des Problems», sagt Michler, «bestand darin, nicht mehr zu ritzen. Stattdessen haben wir die Diamantpyramide wie einen Keil in den Wafer gedrückt und ihn dann gebrochen.» Der Industriepartner war beeindruckt. Er konnte dadurch seine Waferspaltmethode optimieren. Als generöses Dankeschön durfte Michlers Abteilung die von Bookham für das Projekt zur Verfügung gestellten Geräte behalten; Instrumente im Wert von einer halben Million Franken. Der Gerätepark kommt weiteren Nanomechanik-Projekten zugute.

Fachliche Informationen: | ||

| |||